熔融石英和熔融二氧化硅的制造

正如标题所示,生产熔融二氧化硅有两种明显不同的方法。其中一种方法是使用高纯度石英或其他含有二氧化硅的矿物,通过不同的热源进行熔融,形成熔融石英。另一种方法称为熔融二氧化硅,它是利用含有硅的化学物质(如SiCl4),在氧气存在下进行燃烧,生成二氧化硅。

熔融石英

电熔法

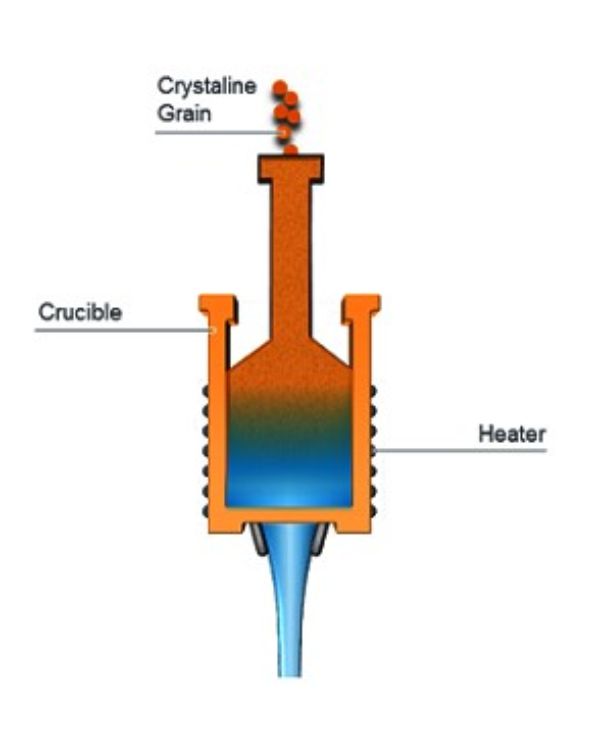

电熔法是制造石英玻璃最常用的熔融方法。有两种电熔法可供选择:

连续熔融:

在连续熔融法中,石英砂被倒入垂直的熔炉顶部,熔炉由耐火金属坩埚和周围的电加热元件组成。熔炉内部保持中性或轻微还原气氛,以防止二氧化硅与耐火金属发生反应。熔融的材料从坩埚的底部孔口流出,并形成具有不同尺寸的棒材、管材、板材或其他产品。

分批熔融:

在分批熔融法中,大量原材料放置在内衬耐火材料的真空室中,真空室内还设有加热元件。尽管这种方法过去主要用于生产大型单体石英块,但也可适应生产较小的近净形状。

纯度主要取决于原材料的精炼程度和使用的工艺。贺利氏使用经过严格质量控制的高度精炼石英砂来制造其产品。

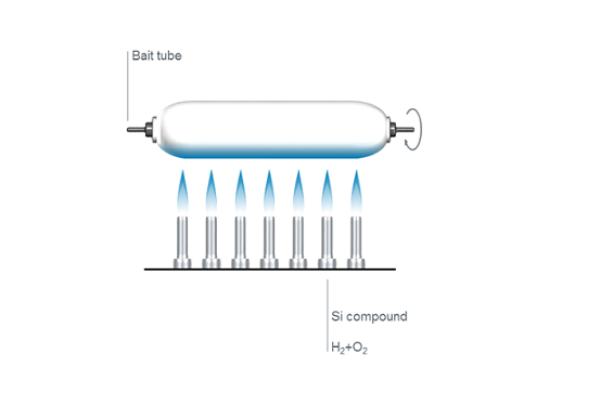

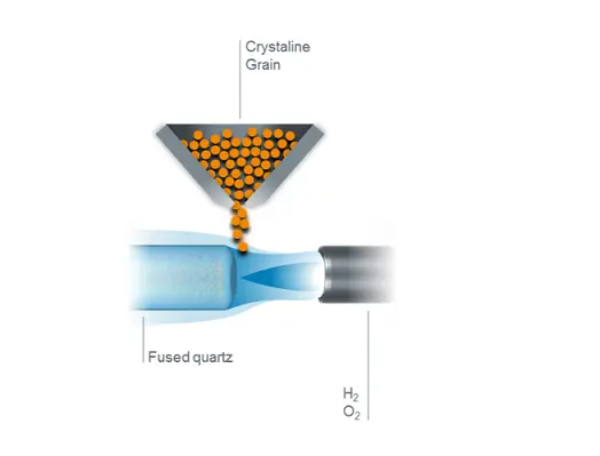

火焰熔融法

在历史上,生产熔融石英的最早方法是通过在火焰中对石英晶体进行小规模熔融。100多年前,贺利氏公司的化学家理查德·库赫首次开始在氢氧(H2/O2)火焰中熔融石英岩晶体。自那时以来,贺利氏一直使用该方法在工业规模上生产石英玻璃。

如今,火焰熔融法通过连续工艺大规模制造,其中经过高度精炼的石英砂通过高温火焰,并沉积在内衬耐火材料的槽中的熔体表面。粘稠的熔体通过槽底的模具缓慢流出,并根据模具的形状凝固。通过这种方法,可以生产出符合所需截面形状(圆形、矩形或空心)的透明熔融石英锭,周期性切割并进行进一步加工处理。

熔融二氧化硅

在这个过程中,含有硅的前体物质(如四氯化硅;STC)在氧气存在下燃烧,形成了二氧化硅的纳米颗粒,也称为烟尘。精确的前体物质制备和精炼过程确保了其异常高的纯度,因此熔融二氧化硅的金属杂质含量非常低。

由于生产过程涉及化学气体(含有硅的前体物质),因此被称为化学气相沉积(CVD)。CVD过程分为两种类型:一种是沉积的纳米颗粒直接熔化形成致密的熔融二氧化硅层,另一种称为玻化,烟尘积聚并凝结成透明的熔融二氧化硅。

一步法熔融二氧化硅生产

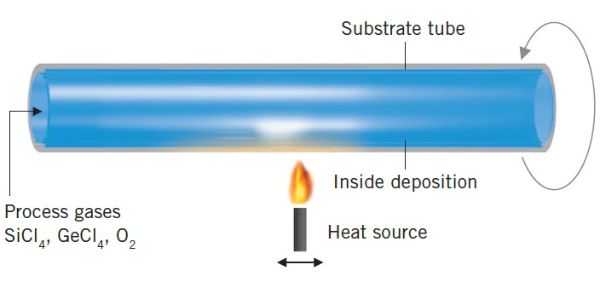

化学气相沉积(CVD)

为了生产光纤芯棒,熔融二氧化硅将在熔融二氧化硅管内通过化学气相沉积进行沉积,并使其具有特定的折射率。载气将化学物质输送进入管内。根据触发生成烟尘反应的热源类型,CVD过程可分为不同的类型。热源可以是火焰(MCVD)、加热炉(FCVD)或等离子体(PCVD)。所有未反应的气体都会在洗涤器中进行处理。

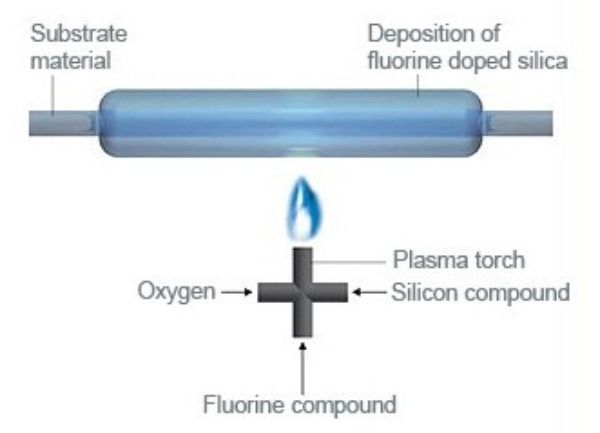

等离子体外沉积(POD)

在这个过程中,使用等离子体热源来“燃烧”化学前体物质,并在旋转的靶材上沉积薄玻璃层。靶材可以是管材或实心棒材,形状不一定是圆形。由于等离子体的高温,这个过程最适合生产掺氟石英玻璃。掺入的氟化物在二氧化硅中的最大含量取决于沉积温度。氟化物含量有一个上限,因为氟化物也会腐蚀石英玻璃。氟气含量越高,沉积速度越慢。

POD通常用于生产高度掺氟的二氧化硅,其折射率低于未掺氟的熔融二氧化硅。这种折射率的差异对于光纤至关重要。可供选择的产品有高度掺氟的管材和棒材,但贺利氏也提供这项服务。

二步法熔融二氧化硅生产

在这个过程中,烟尘被沉积在旋转的引子棒上(外部蒸发沉积法;OVD)或者朝上拉升的棒材末端(蒸汽轴向沉积法;VAD)。烟尘积聚形成一个多孔体,其密度低于熔融二氧化硅的25%。然后,在接下来的步骤中,这个多孔体会被玻化成透明的熔融二氧化硅。

由于多孔体具有高表面积,因此很容易对其进行掺杂。在光纤行业中,通常会在将多孔体玻化之前通过脱水步骤将氢替换为氯。